金刚线切割呈井喷式发展,专用机和改造机谁能更胜一筹?

光伏产业网讯

发布日期:2017-12-18

核心提示:

据了解,铸锭、切片约占组件成本的21.6%,而传统的砂浆切割约造成45%的硅料浪费,因此,发展新型切片技术、降低切片成本是实现光伏电力平价上网的重要环节之一,也是在价格下降的必然趋势中寻求新的利润空间所在。

金刚线已经成为2017年中国光伏产业年度关键词之一了。不管单晶还是多晶,仿佛不用金刚线就要被淘汰。在金刚线改造中,出现了两种技术方案,以隆基为代表的专用机路线和以协鑫为代表的改造机路线。

据了解,铸锭、切片约占组件成本的21.6%,而传统的砂浆切割约造成45%的硅料浪费,因此,发展新型切片技术、降低切片成本是实现光伏电力平价上网的重要环节之一,也是在价格下降的必然趋势中寻求新的利润空间所在。

早在2009年前后,金刚线切割硅片的研究率先在日本取得应用,近年来,随着工艺、使用效率的提升以及各方面成本的综合助推下,金刚线切割的优势首先在单晶领域爆发;而金刚线切割技术在多晶领域的运用,一直受限于电池绒面制作的困难,未能得到大范围推广,直到今年,随着干法/湿法黑硅技术的逐渐成熟稳定以及新型添加剂的突破,金刚线切割多晶的量产推广开始呈现井喷式发展。

据悉,保利协鑫截止到11月份已经有90%产能采用金刚线切割,预计12月份全部替换为金刚线切割,而英利集团年底也将全部采用金刚线切割。业内人士预测,明年上半年,行业将全部切换为金刚线切割。

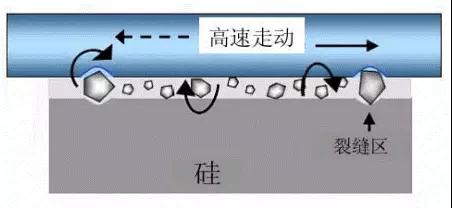

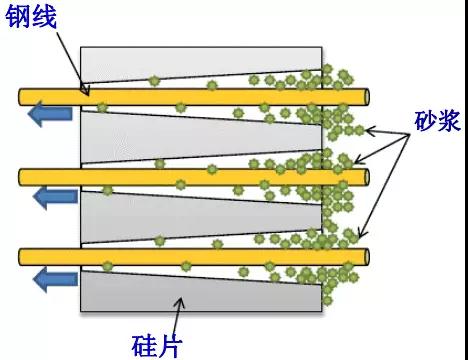

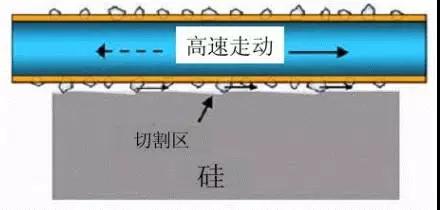

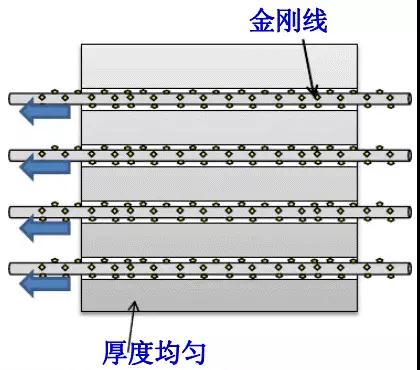

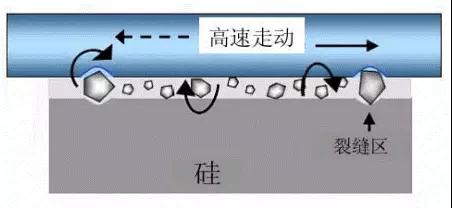

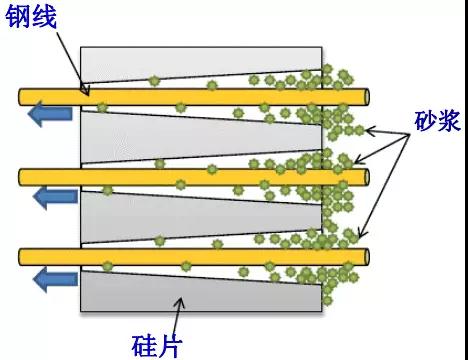

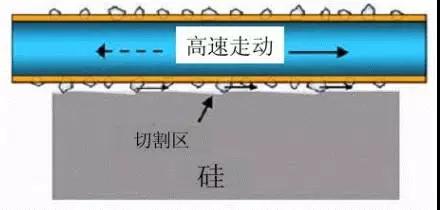

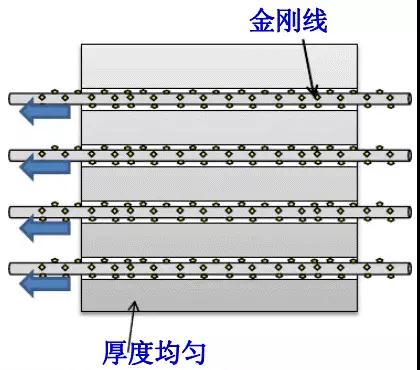

金刚线切割和砂浆切割的基本区别在于,金刚线切割是切削加工,即将金刚石采用粘接和电镀的方式固定在直拉钢线上进行高速往返切削,而砂浆切割是“滚动-嵌入”切割,靠悬浮液的悬浮碳化硅通过线网的带动,进行磨削切割。

图一砂浆切割示意图

图二金刚线切割示意图

与传统的砂浆切割技术相比,金刚线切割具有切割效率高、材料损耗少、环境污染小、产品质量高等优势。

同时,每一次新技术的推广必然伴随着相关设备的研发和进步,金刚线切割在2014年起开始进入发展的黄金期,国外的砂浆切割设备生产商从2013年开始纷纷推出砂浆金刚线两用机、金刚线专机设备,同时国内的设备生产商也从未停止砂浆切片机的金刚线切割改造和金刚线专机设备的研究。

砂浆机改造——投资成本仅为设备价值的十分之一

据了解,目前国内共有8000多台砂浆切片机,一旦将来全面转为金刚线切割,这么多重资产将面临报废的风险。因此,国内主流切片企业纷纷开始研究砂浆机改造工程。

作为全球硅片产能最大的企业,保利协鑫在金刚线切多晶硅片、砂浆切片机改造等领域处于行业领先位置。据保利协鑫副总裁吕锦标介绍,协鑫旗下MB271机台和B5机台共有1200多台,其中B5机台200多台,MB271机台于今年八月底已全部改造完成,B5机台预计年底可全部改完。

此前,保利协鑫切片事业部副总裁刘建平在参加“金刚线硅片切割及电池全产业链技术研讨会”时,详细介绍了协鑫切片事业部在金刚线切片上的探索。他表示,协鑫MB271改造项目从2013年立案启动至2016年,历时三年,共经历四轮改造,最终改造成功,并在多次优化改进和可靠性测试后,于今年春节前后启动大规模改造。

刘建平介绍到,导轮轴间距和切割线速度是金刚线切割的两项重要数据,轴间距越大,切割质量越差,而线速度越大则切割力越强。所以改造的主要方向是降低轴间距和增加线速度,另外还有改变切割机头结构及受力方式,改变进给驱动方式;优化控制系统程序;减小导轮直径及长度,轻量化,高强度化;优化张力系统;更改冷却液循环系统,优化喷嘴结构增加导流供能等。

在成功改造MB271机台后,刘建平又开始对基本已被“判死刑”的B5机台发起新一轮改造,并于近日一举成功,目前已完成十多台B5机台的改造。

刘建平表示,改造一台砂浆机的成本约为20万,仅为专机投资成本的十分之一,切片成本与专机相当,而改造机的装载量更大,在切片良率和硅片TTV值(指总厚度变化,即硅片表面特定测量点的最大值和最小值之差)方面甚至略占优势,而且原地改造只需要停机一周。

“改造完之后,硅片的产能大大超过了铸锭产能,目前协鑫砂浆切割和金刚线切割都有富余产能,接一些其他厂家的代工。”吕锦标表示,“不过明年协鑫多晶铸锭将由G7改为G8,届时铸锭产能将由现在的21GW扩到26GW。”

金刚线切片专机——面向未来的切片平台

在砂浆机如火如荼地探索改造之路时,切割专机设备厂家也在战战兢兢地寻求突破和出路。“金刚线切片机未来的发展方向应该是更高的线速度,更小的轴间距,更细的金刚线和更短的加工时间。”青岛高测科技股份有限公司产品经理胡德焱表示。

近年来金刚线切片机发展的速度很快,专机从2013年1080m/min左右的线速度,到目前普遍使用的1500m/min线速度,以及部分厂家正在推出1800m/min线速度,线速度指标几乎每1-2年会提高一个台阶。“提高切割线速度,能够降低切割时间和工艺线耗,降低整体成本。”胡德焱表示,“当然提高线速度带来的收益肯定是有一个临界点的,但这个临界点在哪里,目前还没有探索到,眼前的目标仍然是把线速度提的更高。”

同样各厂家也在不断寻求更合理的轴间距配置,但是降低轴间距的方向基本是一致的。降低轴间距能够提高线网运转的稳定性,改善硅片TTV等指标。不过降低轴间距和提高线速度实际上是相互制约的,关键问题在于如何保证轴承箱的使用寿命。

据了解,金刚线的线径由2010年的120μm到目前部分单晶厂商使用的60μm,槽距下降60μm,每公斤硅棒切出的硅片约增加15片,而每公斤多出1片,成本下降约0.05¥/pcs。金刚线细线化已然是现在的发展趋势,根据钢线端的预测,预计2018年下半年可以批量供应50μm电镀金刚线。随着细线化的进程,终端用户也会对切片机提出更高的要求,更细的线要求设备精度更高,张力稳定性更高以及更高的线速度。

此外,从单晶方面来看,加工时间和单片线耗都在逐年下降,这不仅是得益于工艺的进步和金刚线的技术发展,更有赖于切割设备的优化和进步。

据胡德焱透露,目前青岛高测新推出的GC-700金刚线晶硅切片机已经上市,并在11月份成功中标隆基楚雄切片扩产项目。据悉,目前隆基基本都是购买的国产专机设备,少量几台进口设备用于研究,“一开始做金刚线切割时,使用了大概半年时间的改造机,后来专机性能提升很快,就全部换成专机设备了。”隆基内部员工介绍到,“从单晶路线来看,虽然购买专机资金投入较高,但很快能收回成本。”

胡德焱表示,GC-700硬件配置更高,系统控制精度更好,目前定义的线速度为1800m/min,使用的钢线为70um,而其配置的电机足以满足未来将线速提升至2500m/min,装载量提升至800mm,满载加工140um硅片的功率需求,也支持使用50um金刚线切割,可以说这是一款面向未来的机型,满足未来工艺发展和设备升级的需求。

综合来看,目前改造机具有较大的性价比优势,而专机在稳定性、效率和细线化等性能方面更有优势。不过改造机和专机的生命周期取决于细线化的能力,两者究竟谁能更胜一筹,还是拭目以待吧。