多年来,PV Tech一直强调称,太阳能行业正在经历重大的技术变革,特别是向PERC(钝化发射极背面电池)的转变以及最近从多晶硅片向单晶的转移。

由于这些发展,让采用高效p型单晶PERC、双面电池、半切和叠瓦技术的组件开始了大规模生产,这些技术可为双玻、多栅线和半切组件配置所用。所有这些都在将高效产品推向主流批量生产市场。

各种n型电池(例如nPERT和选择性发射极)以及异质结(HJT)技术已经逐步在市场上找到了立足点,这不仅仅是因为向可以降低总生产成本的硅片尺寸的转变。

实际上,SunPower最新的NGT(下一代技术)IBC(叉指背接触)电池技术中的很大一部分将为S-series组件供电,这是向更大的n型硅片的转变。这也是LG电子公司的发展方向。

传统上,2010年之前的单晶硅硅片被归为125mm×125mm宽的(164mm硅锭直径)小尺寸硅片,仅有少量156mm×156mm(200mm硅锭直径)硅片。在领军公司使用300mm直径铸锭之前,这一直是半导体行业中占主导地位的铸锭尺寸。

隆基乐叶产品营销总监王梦松向PV Tech表示,硅片尺寸的变化比许多人认为的都要快。

“是的,这种趋势正在出现。仅在十年前,几乎所有的单晶硅片都是125mm。几年后,一些生产商开始供应156mm硅片,基本完成过渡可能需要两至三年时间。2014年之前已经开始向156mm硅片过渡了。出现这种变化的原因是总体产能要远低于多晶,因而硅片尺寸要小得多,生产成本要高得多。这是推动所有电池生产商转向更大尺寸硅片的因素。”

2010年之后,156mm x 156mm硅片越来越成为p型单晶和多晶硅片的流行选择(每瓦成本更低)。由于生产成本较低,至2014年,125mm x 125mm P型硅片几乎从市场上消失了,只有一些使用了125mm x 125mm n型硅片的IBC和HJT电池。由于属性小众,大尺寸p型技术的投资滞后。

2013年年底,多家中国硅片生产商(隆基、中环、晶龙、阳光能源和Comtec)联合发布了(M2)156.75 x 156.75 p型单晶硅片(205mm直径硅锭)和(M2)156.75 x 156.75 p型单晶硅片(210mm直径硅锭)的标准。

在不增加60片电池组件整体尺寸的前提下,M2硅片可以将组件功率提升至5Wp以上,显著提高了每瓦竞争成本,从而迅速成为主流并将这种状态保持了数年之久。

在此期间,市面上还有一些(M4)161.7mm x 161.6mm(直径211mm硅锭)的硅片,面积比M2大5.7%,这些硅片主要用于n型双面组件。

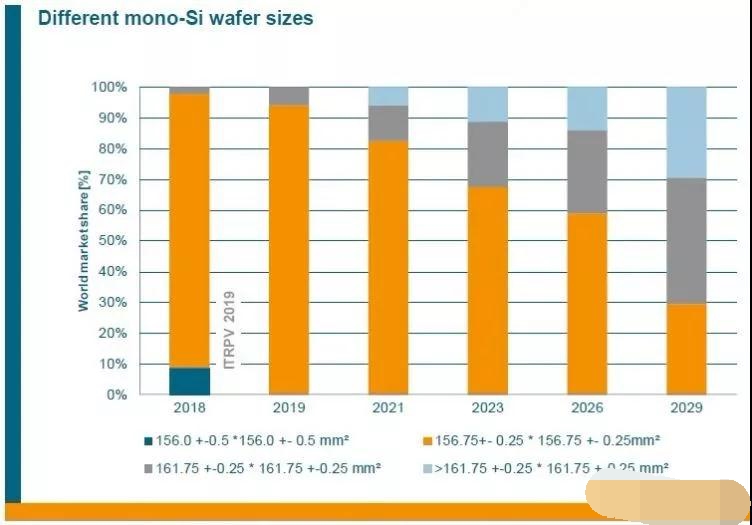

2016年,大批量生产开始从156mm x 156mm向156.75mm x 156.75mm转变。根据ITRPV于2019年进行的调查,人们认为旧的6” 产品(156mm x 156mm)将于2019年年底完全从市面上消失。

然而,向新的、更大的“标准”硅片尺寸的过渡将困难重重,因为这一过渡将在相近的基础上对电池/组件转换效率进行比较。

隆基和晶科能源等主要光伏组件制造商正在提升单晶硅片产能,这是与大型硅片生产兼容的,行业的转型速度超出预期。预计多晶硅片尺寸会出现相同的发展趋势。大规模生产中的主导尺寸为156.75 x 156.75,但根据ITRPV 2019年的报告,大规模生产中也会出现其他尺寸,例如157 x 157,甚至更大的158.75 x 158.75,这可能成为未来数年的标准。

包括166mm x 166mm在内的较大尺寸产品预计将于某些时候投入生产,会在未来10年获得15%的市场份额。最新的ITRPV调查不排除出现更大尺寸产品的可能性。

这很可能是由于2018年下半年加剧的市场竞争造成的。彼时,中国根据“531新政”削弱了对公用事业和分布式发电市场的支持机制。

“2018年下半年间,出于市场需要,客户们提出了400Wp组件更高功率输出的需求。在如此短的时间内,很难在电池层面上实现,而改变硅片尺寸并转向半切电池被视为达到400Wp的最佳选择。”

然而,一些制造商们对于更大的硅片尺寸,例如157.4mm、158.75mm和161.7mm,应该有自己的想法。LG和Q CELLS等韩国公司为n型硅片电池选择了这些尺寸的产品。因此,去年下半年,市场上存在着一些不确定性,我们与很多客户进行了讨论。我们发现,主要问题围绕着对光伏项目平准化度电成本产生的影响。

[下游]市场需要时间来了解和学习下一次硅片转型,特别是所说的双面双玻组件的组件尺寸和重量比对。在向稍大的组件尺寸发展时,需要考虑的一个关键因素是,组件仍然只需要两个人来安装,因此度电成本还会更低,BOS(平衡系统)也是如此。

这也适用于电池制造,电池制造的每瓦成本也随着浆料价格的下降而下降。由于资本支出需要花费在某些升级上,现有的电池和组件产能适应更大的硅片尺寸可能有点困难,但新生产线不会面临这种困境。

现在的思路是希望通过扩大硅片尺寸进一步提高组件功率输出,这将是确保产品竞争力的最便宜的途径。

隆基表示,光伏制造商们评估的一条路线是,在不增加组件整体尺寸的前提下,采用M2硅片并继续增加硅片宽度,令其达到157mm、157.25mm或157.4mm。

然而,建模表明,功率输出的增长是有限的。其他因素,如对生产准确性的要求也会提高。此外,兼容性认证可能会受到影响(例如,未能满足UL认证的爬电距离要求)。

隆基指出,另一种方法是遵循将硅片宽度从125mm增至156mm的路线,增加组件尺寸,例如158.75mm伪方形硅片或方形硅片(223mm直径硅锭)。隆基表示,后者将硅片面积增加了约3%,从而将60片电池组件的功率提高了近10Wp。

隆基表示,n型组件制造商可能会选择161.7mm M4硅片,而有些制造商计划未来推出166mm硅片。

最大的单晶硅片生产商隆基选择了166mm硅片,这并不令人惊讶,因为这显然是与所有的标准水平扩散炉生产设备兼容的最大尺寸。一方面,由于电池和组件产能的提高,每瓦的折旧和人工将大大减少。另一方面,使用较大硅片的组件功率更高并能降低BOS成本,这反过来会降低系统总成本。

对于较大的硅片,由于p型单晶电池的负电阻损耗增加,对半切或多切电池的需求也有所增加。电池之间较小的电阻明显提高了组件的功率输出。

因此,对于p型单晶电池而言,只要使用了切片电池和其他电池-组件技术(例如叠瓦),那么电池就是越大越好。

“我们在SNEC推出了这种产品后,制造商们越来越认同下一个标准将是166mm M6硅片的观点。我们还需要将下一个标准硅片推向市场。作为头号单晶硅片生产商,我们有这个责任。”王梦松说到。

从隆基的角度而言,大约需要半年时间才能实现组件使用M6硅片的过渡,也许需要一年时间才能让行业转向M6硅片,这是尽快转型的极佳动力。