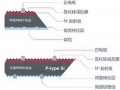

1、磷硅玻璃会使得电池片在空气中表面容易受潮,导致电流和功率的衰减;

2、死层增加了发射区电子的复合,以致少子寿命的降低,进而降低了Voc和Isc;

3、磷硅玻璃会使得PECVD后产生色差。

一、刻蚀的原理

工艺流程:上片→蚀刻槽(H2SO4HNO3HF)→水洗→碱槽(KOH)→水洗→HF槽→水洗→下片

刻蚀槽HNO3和HF的混合液体会对扩散后硅片的下表面及边缘进行腐蚀,以去除边缘的N型硅,打破硅片表面短路通路。因此刻蚀对于液位高度的控制需要特别精确。反应方程式:

3Si+4HNO3+18HF=3H2[SiF6]+4NO2+8H2O

去PSG磷硅玻璃的原理方程式:

SiO2+4HF=SiF4+2H2O

SiF4+2HF=H2[SiF6]

SiO2+6HF=H2[SiF6]+2H2O

当电池片从HF槽出来后,可观察其表面脱水情况,如果脱水效果良好,则代表磷硅玻璃已去除较干净;如果表面水珠较多,则代表磷硅玻璃未被去除干净,可添加适量HF到HF槽中。

二、刻蚀工序工艺指标管控

当电池片经过刻蚀机台出来时,首先检查硅片表面,绒面是否明显斑迹,是否有药液残留。该工序一般要求面腐蚀深度控制在0.8~1.6μm范围内,同时硅片表面刻蚀宽度不超过2mm,刻蚀边缘绝缘电阻大于1K欧姆。

对于刻蚀程度可以通过刻重来衡量——刻蚀前重量减去刻蚀后重量。对于刻重的要求,不同公司有不同的要求,一般远小于制绒减薄量。

疏水性测试,刻蚀后电池片需要=定时抽检电池片疏水性,疏水性可反映扩散的好坏。

反射率,主要与刻重、电池片和药液有关

三、刻蚀车间常见事项

异常处理,刻蚀车间和制绒车间极其类似,机台叠片、碎片、吹不干、残留和色斑等常见问题等都极为相似,机台的维护、抽风、流量等引起的工艺问题类型也多相似。

1、纯水电导率检测、生产所用均为纯水,纯度不高将直接导致电池片严重的质量问题;

2、空气温度和洁净度,电池片是就像襁褓中的婴儿,任何风吹草动都会引起相当大的后果;

3、化学浓度分析,对制绒槽药液进行定期分析,以便调整。

4、返工分类,大过刻、小过刻等返工工艺不同,需要对返工进行区分,送至制绒车间。

四、总结

刻蚀车间的机器和制绒车间几乎是同样的,同样的RENA机器进行稍微的改动就可以使用在不要的工序,同样制绒车间面临的问题刻蚀车间也同样存在,维护繁琐,有安全隐患等(具体可参见太阳能电池片科普系列制绒篇)。刻蚀也属于湿制程,对药液寿命、药液成分比例、外围都同样较为敏感,问题出现都是批量性的,问题处理上只能靠经验和数据。